周末分享:对话阳天同总:细节,是扭转全局的隐形力量 钣金ERP

发布时间:2025-11-10 15:20:01

浏览次数:5

上周,有幸在东莞与阳天同总展开了一场长达数小时的深度对谈,从午后直至夜幕,言犹未尽,启发绵长。

同总不愧为现场管理的高手。他不仅脑中创意不断,更以一系列看似微小却极具穿透力的案例,让我重新理解了生产管理的本质:细节,才是推动系统进步的真实杠杆。

今天,我将这些故事与方法整理成文,与你分享。

希望对你同样有所启发。

一、环境,是无声的管理语言

当你空降成为一家几千人企业的高管,面对复杂的生产交付体系,第一件事该做什么?

多数人会陷入“先解决问题还是先改变环境”的迷茫。

同总选择后者。

他认为,人若不变,问题只会被掩盖甚至恶化。

他到任后的第一件事,竟是擦玻璃——要求把组装车间的玻璃隔墙彻底擦干净。

管理层起初不解:“车间总有灰尘,玻璃不可能一直干净。”

同总回答:“正因为有灰尘,才更要擦。”

第一天不干净,第二天继续;一周不够,就坚持两周。直到玻璃透亮如新,反射出清晰的光泽。

一个月后,奇迹出现:当周产品直通率提升了2%。

为什么擦玻璃会影响质量?

同总说:当员工发现公司连玻璃洁净都如此重视,他们会自然变得谨慎——物料轻拿轻放,摆放有序整齐,防止一切可能的磕碰与污染。

这还没完。接下来,他“死磕”厕所。

“厕所是一家企业质量的底线。”同总说,“如果员工得踩着砖头上厕所,那质量一定做不好。”

他们改造了使用二十多年的老厕所:彻底清洁、修缮维护、铺设防滑垫、添置绿植与香薰,甚至制定了“四步洗手法”图示,规范洗手流程,防止水渍外滴。

从此,无论何时走进厕所,都明亮洁净、气味清新。

细节定义环境,环境塑造行为。

当“任意角落无灰尘”“厕所五星级标准”成为常态,员工会自动维护整洁,质量意识也随之落地生根。

二、吃饭,也是一种管理

如何点燃团队的积极性?不是靠制度循环,也不是强硬指挥,而是营造“愿意跟你干”的氛围。

同总选择的方式很朴素:每天中午,叫上几位主管,一起吃饭。

几个小菜,一方餐桌,成为他传递理念、交流方法的现场课堂。

他聊行业趋势、客户变化、管理思维;也谈昨日问题、解决路径、为何有效、如何复制。

通过持续三个月“午餐对谈”,主管们心态变了、方法多了,甚至主动要求让一线班组长也加入进来。

改变一个人很难,但通过共处、共食、共事、共改善,一群人逐渐被带动。

氛围,就在这样的日常中被重新塑造。

三、应知应会,是执行的基石

生产管理的目标,是让问题在流程中被发现、被拦截、被闭环。

如何做到?同总指出关键:应知应会清单。

每个岗位,都必须有一份清晰的《应知应会清单》:该会什么、该懂哪些标准,一一列明。

据此培训、考核、上岗。

让员工清楚自己该做什么、怎么做;

让每个产品有明确的操作与检验指引;

让主管掌握管理的核心内容。

持续三个月狠抓清单落地,团队从“凭感觉做事”转向“按标准执行”。

员工不是不愿做好,而是常常不知道“好”的标准是什么。一旦你帮他们提炼出来、教会他们,他们就愿意跟上。

听到这里,我豁然开朗,我们体系中所缺失的,正是这最基础、也最关键的一环。

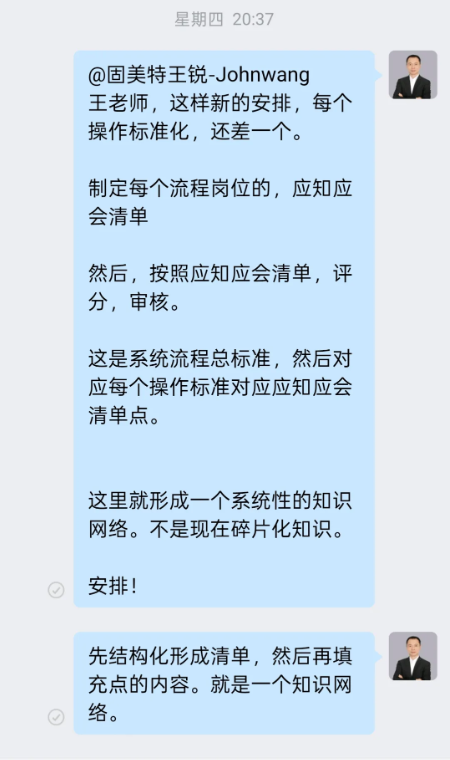

我立即通过微信发给王老师,明确本月重点任务:系统制定各岗位的《应知应会清单》,确保每个岗位都有清晰明确的能力与标准要求。随后,将逐条对照清单,完善对应的操作标准文件和教学视频。

最终,我们将以此为核心,串联起固美特的整体落地执行体系,将系统方法真正落实到每一个操作细节之中。

四、质量三不原则:不接受、不制造、不流出

“三不原则”不能只挂在墙上,必须落在流程中。

同总强调,多数质量问题源于“来料不良”。他举了一个案例:

某产品焊接不良率突升,设备、工艺、程序皆未变动,问题却迟迟无解。

同总判断:“一定是来料问题。”

果然,来料存在细微毛刺,且底层产品在运输中受压变形。调整摆放方式并修复模具后,问题迎刃而解。

如何“不制造不良”?他引入CPK过程能力指数的理念:

· K1值代表“防呆防错能力”,从人工传递到工装夹具再到专用设备,逐级提升;

· K2值控制“变异因素”,包括人、机、料、法、环的变化。

最终目标,是把质量构建在流程中,通过参数管控、工序自主管理、防错设计,实现质量前置,理念入心。

标语可以上墙,但理念必须入心:

· 稳质量,防呆防错,CDPA

· 保交付,计划锁定,工序完结,PDCA

· 没有质量的交付,是灾难

· 尊重流程,拒绝口头指导生产

· 从产品质量迈向要素质量

五、从PDCA到CDPA:以检查驱动的现场逻辑

传统PDCA适用于计划性工作,但生产现场更适用CDPA:

· Check(检查):依标准查验流程与执行

· Do(执行):立即解决问题,阻断蔓延

· Plan(计划):制定再发防止对策

· Act(改善):持续迭代,形成质量反馈闭环

这是一种从“问题出发”的管理逻辑,更贴近生产现实。

六、所有问题,终归是老板的问题

企业停滞、质量下滑,表面是执行问题,根源在老板心态。

同总认为,制造业的竞争力,来自于产线上最基础的管理:5S、TPM、三按两遵守……

老板必须躬身入局,抓细节、带氛围、做示范。

解决问题不能停留在表面,老板要主导顶层设计、建立标准、防止执行变形,最终营造“比学赶帮超”的全员改善文化。

好了,学习了狠多,先整理到这里了。

与同总一席谈,如读十年书。

也让我想起雷军曾说:“60岁,是人生创业最好的年纪。”

为何?因为那时,经验已沉淀为智慧。

大道至简。

正如同总所言:要用最简单的方法解决最复杂的问题,找到根因,彻底消灭。

今天的制造业,早已超越“做出产品”的层面,进入“永远追求完美”的新阶段。

“零缺陷是要求,不是追求。”同总说,“追求可以一直追,要求是必须做到。”

这是中国智造新时代的思考,也是细节力量的见证。

他所做的,并非什么惊天动地的大事,而是把一系列小事做对、做透、做持续。

细节,从来不是一下子干件大事,而是坚持做好每一件小事。

愿你我都能从小事开始,成事,也成人。

祝福。